Технология производства

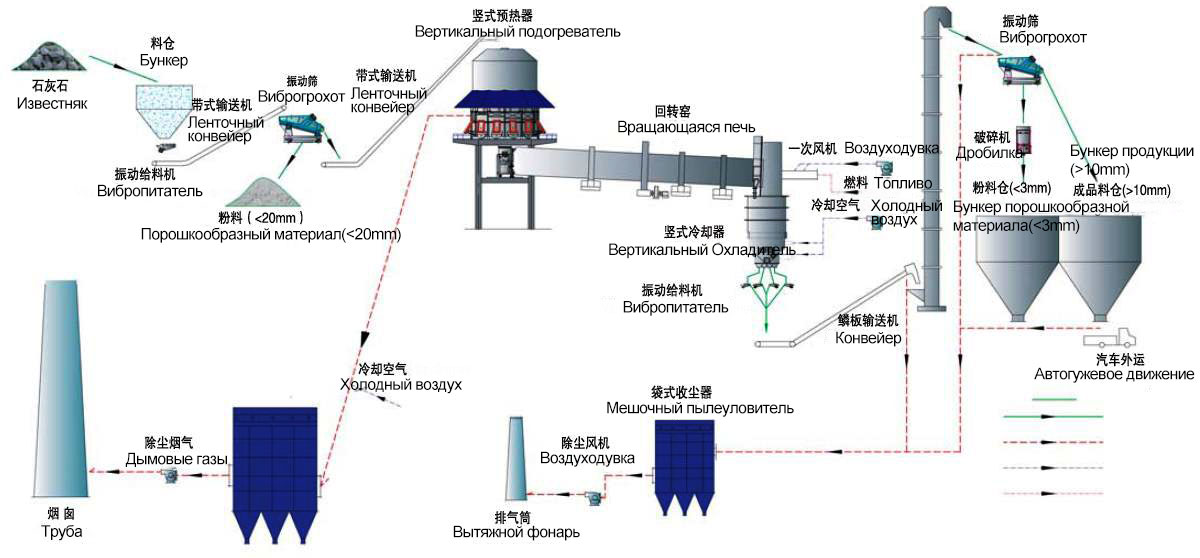

Оборудование Henan Zhengzhou Mining Machinery оснащено централизованной системой управления DCS, которая отличается передовой технологией и надежностью. Производство централизованно управляется из главной диспетчерской, где все оборудование подключено к системе PLC, что обеспечивает высокую степень автоматизации. В линии по производству извести используется вращающаяся печь с вертикальным подогревателем и вертикальным охладителем, что позволяет полностью использовать материалы, производить высококачественную известь, снижать энергопотребление и защищать окружающую среду

1.Подготовка сырья

1.1 Дробление, грохочение и транспортировка известняка

Требуемый размер частиц известняка должен составлять 10-40 мм или 15-50 мм. Если средний размер частиц известняка превышает 40 мм, то известняк необходимо дробить до требуемого размера. Доступное оборудование: колосниковый вибрационный питатель и пластинчатый конвейер, щековая дробилка и ударная дробилка, круглый вибрационный грохот, линейный вибрационный грохот и барабанное сито, ленточный конвейер DTII(A), ленточный конвейер TD75 и ковшовый элеватор.

1.2 Промывка и транспортировка

Если известняк содержит чрезмерное количество ила или предъявляются высокие требования к чистоте извести, известняк можно промывать водой. Промытый известняк должен быть транспортирован в подземный склад для фильтрации и сушки. Отработанная вода после нейтрализации может быть использована повторно. Доступное оборудование: барабанная и спиральная моечные машины, спиральный классификатор и барабанное сито, ленточный конвейер TII(A), ленточный конвейер TD75 и ковшовый элеватор.

1.3 Хранение и транспортировка

Просеянный известняк транспортируется на назменный склад, загружается в приемный бункер с помощью колесного погрузчика или грейферного крана. Вибрационный питатель подает известняк на ленточный конвейер DTII(A), ленточный конвейер TD75 и ковшовый элеватор, которые в конечном итоге доставляют материал в бункер для последующего нагрева.

2. Обжиг известняка

Система обжига известняка состоит из вертикального подогревателя, вращающейся печи и вертикального охладителя. Материал подается из бункера через загрузочную гильзу в подогреватель, где одновременно нагревается до температуры выше 800°C высокотемпературными газами, отходящими из вращающейся печи, что способствует частичному разложению известняка. Затем гидравлический толкатель подает материал в загрузочный конец вращающейся печи. После высокотемпературного обжига материал выгружается в охладитель, где охлаждается до температуры ниже 60°C перед разгрузкой. Продувочный воздух из охладителя поступает в вращающуюся печь в качестве вторичного воздуха, способствуя обжигу. Для систем обжига производительностью менее 200 т/сут вертикальный подогреватель может не требоваться, а вместо вертикального охладителя может использоваться одновальный охладитель.

3. Транспортировка готовой продукции

После выгрузки из охладителя, готовые извести приведены в склад для хранения пластинчатым ленточным конвейером, ковшовым элеватором или комплексными оборудованиями. Можно использовать дробильные и сортировочные оборудования по требованию клиентов, можно выбрать щековые дробилки, реактивные ударные дробилки и кольцевые молотковые дробилки.

4. Обработка газа

Выпускающий вращаюшейся печью высокотемпературный газ снизится до температуры ниже 250℃ после теплообмена с известняком в подогревателе, потом войдет в циклонный пылеуловитель и мешочный пылеуловитель, затем выпускаются в воздух через высокотемпературный вентилятор, запыленность ниже 50мг/куб.м.

5. Пылеприготовительная система

Необработанный уголь, размер которого ниже 25мм, войдет в склад сырья через элеватор, приведен дозирующим питателем в углеразмольную мельницу. Сушение системы углеразмольной мельницы осуществляется внутри устройства с 300-350℃ воздузом из каупера. Готовые угольные пыли классифицированы сортировочным оборудованием, некондиционные угольные пыли возвращены в углеразмольную мельницу для вторичного сушения. Кондиционные продукции войдут в импульсный мешочный пылеуловитель, через шнековый транспорт войдут в бункер порошкообразной материала. После измерения угольные пыли приведены в обжиговое оборудование разгрузочного конца вращающейся печи.

6. Методы экономии энергии и сокращения расхода

Для повышения теплового коэффициента печи и снижения расхода на единицу продукции, принимаем нижеслудующие меры в прецессе дизайна линии производства извести:

a)Обжиговое оборудование: энергосберегающее обжиговое оборудование,автоматический контроль, можно снизить ущерб от неполного обжигания.

b)Вертикальный подогреватель находится в загрузочном конце вращаюшейся печи, используя высокотемператуный газ выпускающие из вращающейся печи, вертикальный подогреватель может подогревать материалы до разложения, так и повышать производительность на 40%, а тепловой коэффициент повышается на 30%.

c)Вертикальный охладитель находится в разгрузочном конце вращаюшейся печи, полностью использовать включенную в высокотемпературной извести физическую теплоту, так и подогревать вторичный воздух до температуры 600℃, способствовать обжиганию и повышать теплавой коэффицинт.